日本品質の生地を

グローバル供給する生産体制

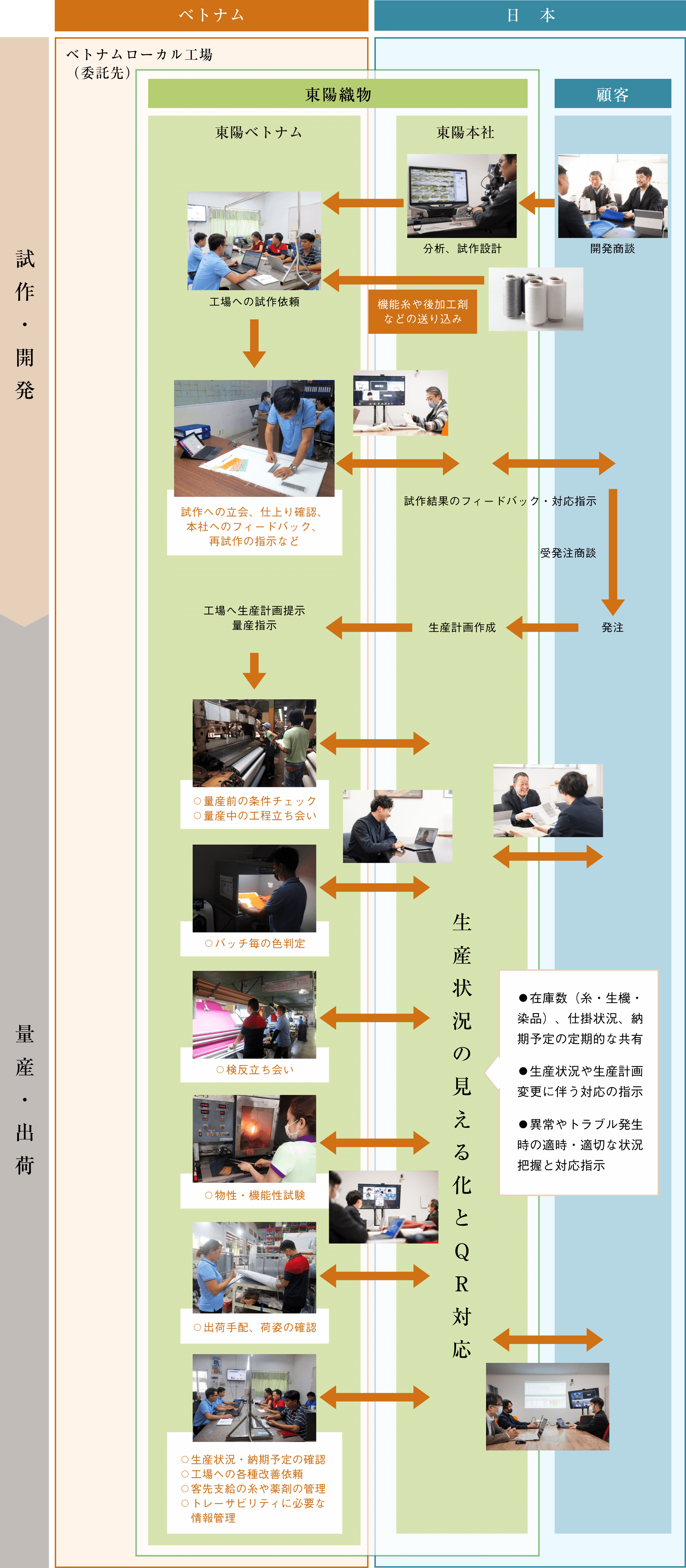

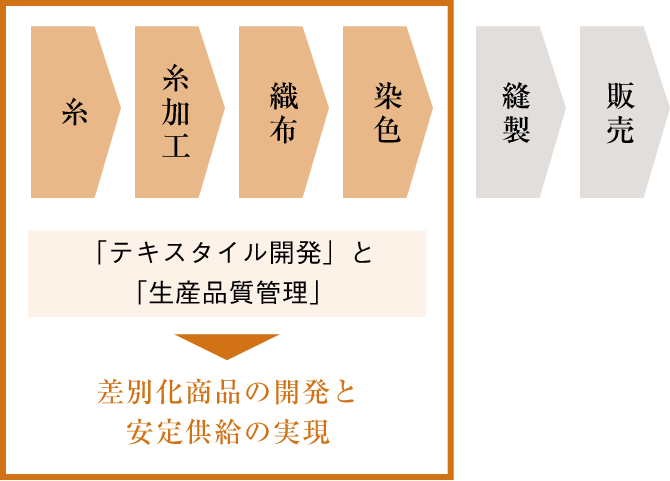

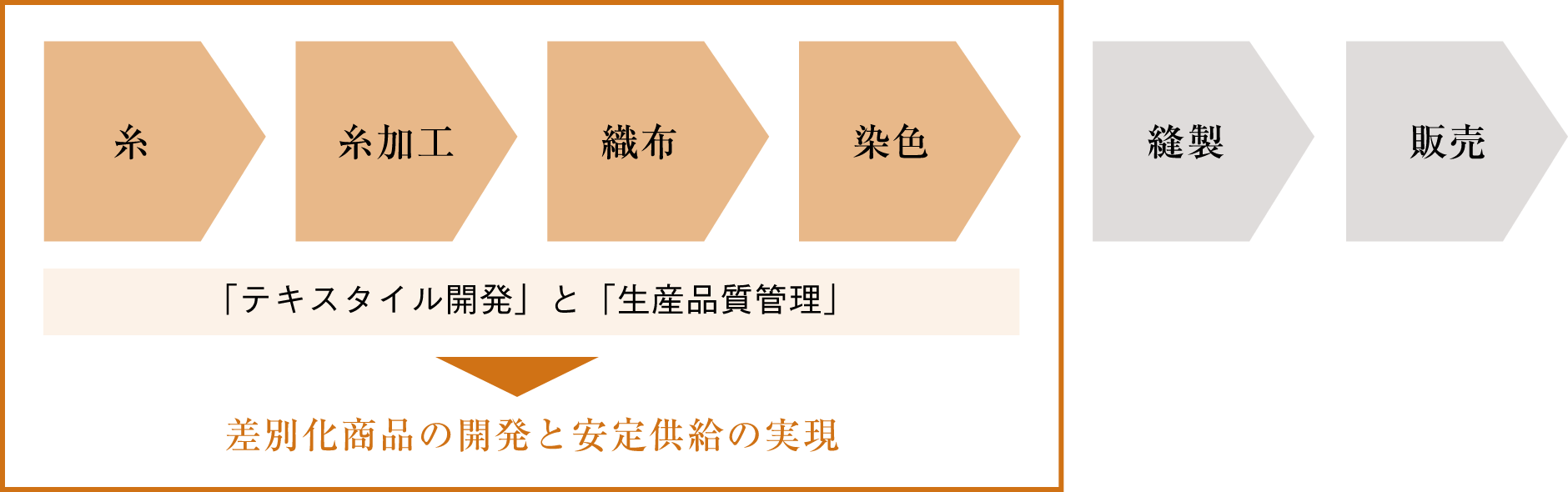

自社工場を保有せず、海外・国内で委託生産形式(ファブレス)で、

主にポリエステル製のテキスタイルの開発・量産を行っております。

川上・川中の工程の中で、祖業である織布を中心としながら、前後の工程である染色、糸加工まで管理し、

日本や中国・台湾などから手配した機能糸や後加工剤を組み合わせることで、

海外・国内での高機能、高品質のテキスタイル開発と量産を実現しております。

生産拠点について

ベトナムを中心に、日本、中国、インドネシアを生産背景とし、

お客様の需要に応じて各国の設備や素材の背景を使い分け、生産を行っております。

また、生産の中心となるベトナムでは、各生産拠点に日本人技術者、現地スタッフが常駐し、

品質管理、生産管理、商品開発など安定供給をサポートしております。

日本

日本

- 織布

- WJL・AJL

(平、ドビー、ジャガード)

- 染色

- 国内染色加工場での染色、

各種付帯加工

中国

中国

- 糸加工

- 撚糸、仮撚、エア加工機

- 織布

- WJL・AJL

(平、カム、ドビー)

- 染色

- 液流染色、プリント

(転写、デジタルプリント)

- 縫製

- カーテン既製品縫製

インドネシア

インドネシア

- 糸

- 紡績、撚糸、仮撚

- 織布

- WJL・AJL・RPL

(平、カム、ドビー)

- 染色

- 液流染色、

プリント(ロータリー、

フラットスクリーン)

デジタルプリント

ベトナム

ベトナム

【現地の管理体制】

日本人技術者(糸、織、染)5名常駐、

ベトナム人スタッフ30名(日本語可)

日本人技術者(糸、織、染)5名常駐、

ベトナム人スタッフ30名(日本語可)

- 糸

- POY重合

- 糸加工

- 撚糸、仮撚、エア加工機

- 織布

- WJL・AJL(平、カム、ドビー)

- 編立

- 丸編、経編

- 染色

- ポリエステル染色用設備

(液流染色機、セッター等)、

シレー加工機、コーティング機(乾式)、

サンディング機、転写プリント、

燃焼試験機

- 縫製

- カーテン既製品縫製

ベトナム生産を支える

日本人技術者と

ベトナム人社員

2007年入社

糸加工・織布担当

出身:日本

ベトナムのドンナイ省にある委託先工場で糸、織布の品質管理を担当しています。

2007年から現在の委託先工場に駐在し、早15年が経ちました。着任当初から現在までベトナムは急速な経済発展を遂げました。弊社の30名のベトナム人スタッフもベトナムの経済と同じように日々成長していると感じます。彼等は勤勉で手先も器用です。 彼らと共に現地にいる強みを生かし、3現(現場・現物・現実)を重視し品質管理を徹底しています。

2007年から現在の委託先工場に駐在し、早15年が経ちました。着任当初から現在までベトナムは急速な経済発展を遂げました。弊社の30名のベトナム人スタッフもベトナムの経済と同じように日々成長していると感じます。彼等は勤勉で手先も器用です。 彼らと共に現地にいる強みを生かし、3現(現場・現物・現実)を重視し品質管理を徹底しています。

ベトナムで品質管理をしていると、「日本の常識は世界の非常識」ということを日々実感させられます。

日本の品質管理ではあたり前にやっていることを時に海外では過剰(非常識)と思う人もいます。

海外での品質管理では、この非常識を現地委託先工場のリーダーや工員に理解、実行してもらうことが重要だと私は思います。そのために、まず、お互いの価値観や考え方、感覚を理解し合うために、仕事だけではなく、食事などプライベートでもコミュニケーションをとるように心がけています。

海外での品質管理では、この非常識を現地委託先工場のリーダーや工員に理解、実行してもらうことが重要だと私は思います。そのために、まず、お互いの価値観や考え方、感覚を理解し合うために、仕事だけではなく、食事などプライベートでもコミュニケーションをとるように心がけています。

2013年入社

染色加工担当

出身:日本

ベトナムローカルの染色工場に2013年から常駐し、日々品質を良くするために現地スタッフとともに奮闘しています。

主に再加工と不良反の原因を調査し、その対策を進めることで、加工で発生する不良率を減らし、ロスの低減と納期遵守に努めています。 委託先工場での生産品を日本水準の品質レベルにするためには、工場側の協力が必須です。そのために、こちらの持っている情報はできるだけ開示し、また工場側とのミーティングでは、工場側の意向も聞き入れるなど納得してもらうことを心がけ、信用信頼を得ることを常に意識しています。

また委託先工場での付帯加工では、特殊な後加工剤などを日本から送り込み、またはベトナムの日系メーカーから取り寄せて、試作・開発、量産を行っております。取り寄せた後加工剤は高価なものも多いため、弊社にて現物管理も行っております。

主に再加工と不良反の原因を調査し、その対策を進めることで、加工で発生する不良率を減らし、ロスの低減と納期遵守に努めています。 委託先工場での生産品を日本水準の品質レベルにするためには、工場側の協力が必須です。そのために、こちらの持っている情報はできるだけ開示し、また工場側とのミーティングでは、工場側の意向も聞き入れるなど納得してもらうことを心がけ、信用信頼を得ることを常に意識しています。

また委託先工場での付帯加工では、特殊な後加工剤などを日本から送り込み、またはベトナムの日系メーカーから取り寄せて、試作・開発、量産を行っております。取り寄せた後加工剤は高価なものも多いため、弊社にて現物管理も行っております。

2008年入社

染色加工担当

出身:日本

赴任当初は染色加工の担当は私一人で、サポートメンバーはいなかったがそのうち数量が増えてくると一人では対応しきれなくなり、ベトナム人の社員を雇い入れたがこれがまた使い難い。

ストレスを感じることも日々の業務の中にあった。

最初の頃は、毎日が試行錯誤の連続。

迷ったときは、まず 自分が“どういったミッションを与えられて赴任してきたか”ということを思い出す必要があった。

判断基準はそこにあると思う。例えそれが日本のやり方を現地に伝えていくことだとしても。

ストレスを感じることも日々の業務の中にあった。

最初の頃は、毎日が試行錯誤の連続。

迷ったときは、まず 自分が“どういったミッションを与えられて赴任してきたか”ということを思い出す必要があった。

判断基準はそこにあると思う。例えそれが日本のやり方を現地に伝えていくことだとしても。

現地でのやり方は柔軟に!そして適度に!受け入れていくのが、現地で、現地スタッフと一緒に働いていくコツだと思う。

文化が違えば考え方も違う。それゆえ上から目線ではなく同じ目線で接することも重要である。

技術の伝承、ベトナム社員のやる気をどう起こさせるか、最終的にはベトナム社員だけでお客様のニーズを満足させるもの作りができるようになってくれることが自分のやりがいである。

文化が違えば考え方も違う。それゆえ上から目線ではなく同じ目線で接することも重要である。

技術の伝承、ベトナム社員のやる気をどう起こさせるか、最終的にはベトナム社員だけでお客様のニーズを満足させるもの作りができるようになってくれることが自分のやりがいである。

2000年入社

織布担当

出身:日本

現在ベトナムの協力工場にて商品開発を担当しています。2004年にベトナムに来て織布工場、加工工場を経験し現在に至り、その経験から商品開発に従事し日々奮闘しております。この協力工場では織物を作る上での工程、川下から川上が揃っており、原料のPOYからDTY、糸加工、織布、加工までの一貫工場でありその中でシームレスに物事を組み立てる事が可能です。

その中で大事な事はいかに相手(協力工場)を説得し行動に移させるか、弊社の技術的な知見と現場の状況からの理論的な組み立てからの説明が重要となります。

協力工場と一緒になって成功も失敗も繰り返し行う事で信頼関係を築く事ができ、弊社の細かな要望にも対応して頂ける関係になっています。

この様な背景で商品開発に従事し、新しい商品を世の中に送り出せるよう意識しております。

ベトナムでの生活は長く、自身は現地にて結婚して子供がおります。ベトナムの風習/日本の風習と価値観の異なる中で子供達も成長しております。

日本人学校での勉強、ベトナム語の塾、英語の塾と子供達も頑張っており、週末は家族でささやかなBBQをして楽しんでおります。

その中で大事な事はいかに相手(協力工場)を説得し行動に移させるか、弊社の技術的な知見と現場の状況からの理論的な組み立てからの説明が重要となります。

協力工場と一緒になって成功も失敗も繰り返し行う事で信頼関係を築く事ができ、弊社の細かな要望にも対応して頂ける関係になっています。

この様な背景で商品開発に従事し、新しい商品を世の中に送り出せるよう意識しております。

ベトナムでの生活は長く、自身は現地にて結婚して子供がおります。ベトナムの風習/日本の風習と価値観の異なる中で子供達も成長しております。

日本人学校での勉強、ベトナム語の塾、英語の塾と子供達も頑張っており、週末は家族でささやかなBBQをして楽しんでおります。

2013年入社

日本語検定N2相当

海外営業担当

出身:ベトナム

ベトナム現地には多くの染色工場がありますが、その中で東陽織物が商売をしていくためには、

付加価値のある商品開発をどんどん進めることに加え、日本基準で品質・納期を管理して、現地ローカル工場よりもレベルの高い仕事をすることが大事です。

例えば、出荷先の縫製工場との連携は重要です。生地出荷後に問題が発生した場合は、縫製工場から現物を受け取ったり、場合によっては縫製工場に行って、できるだけ早く問題の現状把握と対処ができるように努めます。

また、納期が遅れて縫製ラインを止めてしまうことがないように、運送会社とも連携して出荷管理を進めています。

これらの一つ一つの積み重ねが、お客さんの東陽の商品への信用に繋がると考えています。

付加価値のある商品開発をどんどん進めることに加え、日本基準で品質・納期を管理して、現地ローカル工場よりもレベルの高い仕事をすることが大事です。

例えば、出荷先の縫製工場との連携は重要です。生地出荷後に問題が発生した場合は、縫製工場から現物を受け取ったり、場合によっては縫製工場に行って、できるだけ早く問題の現状把握と対処ができるように努めます。

また、納期が遅れて縫製ラインを止めてしまうことがないように、運送会社とも連携して出荷管理を進めています。

これらの一つ一つの積み重ねが、お客さんの東陽の商品への信用に繋がると考えています。

また、人材マネジメントの面では、ベトナムでの生産は全体の6割を占める重要な拠点なので、ベトナム拠点でやらなければいけない仕事がたくさんあります。東陽織物のベトナム人のスタッフは、ほとんどが日本から戻ってきた技能実習生なので日本の仕事の文化によく慣れています。チームとして成果を出すために、チームワークを高めること、スタッフのレベルアップのための役割分担、業務への指導、自身の経験を伝えることなどを意識しています。

2019年にベトナムに現地法人を設立し、カーテン、衣料の生地をベトナム現地のお客さんに販売しています。

ベトナムと日本では、商品の使われ方に違いがあり苦労もありますが、現地パートナーにも協力してもらい、販売を広げています。今後はベトナム以外の国にも東陽の商品を広げていきたいです。

2019年にベトナムに現地法人を設立し、カーテン、衣料の生地をベトナム現地のお客さんに販売しています。

ベトナムと日本では、商品の使われ方に違いがあり苦労もありますが、現地パートナーにも協力してもらい、販売を広げています。今後はベトナム以外の国にも東陽の商品を広げていきたいです。

2013年入社

日本語検定N2相当

染色担当

出身:ベトナム

2013年から東陽織物に入って、今まで早9年が経ちました。

ベトナムのドンナイ省の染色工場で製品品質管理、全体品質管理を担当しています。

日本とベトナムの働き方や考え方に違いが有る為、ベトナムで日本の品質基準で管理することは難しいと実感させられています。

委託先工場のリーダーや工員に対して、同じベトナム人として、日本基準の品質管理や納期管理を、

理解させて、実行に移してもらうことが、自分の大事な役目だと考えています。

また品質を高めるためには、技術的な知識や、品質改善の手法、管理手法などについても

勉強して自分の能力をアップすることが重要と考えています。

ベトナムのドンナイ省の染色工場で製品品質管理、全体品質管理を担当しています。

日本とベトナムの働き方や考え方に違いが有る為、ベトナムで日本の品質基準で管理することは難しいと実感させられています。

委託先工場のリーダーや工員に対して、同じベトナム人として、日本基準の品質管理や納期管理を、

理解させて、実行に移してもらうことが、自分の大事な役目だと考えています。

また品質を高めるためには、技術的な知識や、品質改善の手法、管理手法などについても

勉強して自分の能力をアップすることが重要と考えています。

2014年入社

日本語検定N2相当

織布担当

出身:ベトナム

2014年に入社してからこれまで、日本の技術者から織物、糸の事を勉強しながら、ホーチミンの委託先織布工場で生機生産、品質管理を担当しています。

生産管理では 日本からの生機オーダーを元に、委託先工場へ発注したり、生産に必要となる糸を外部の糸工場へ発注するなどして、生機を生産し、加工場へ出荷します。納期が遅れないように、日本からの納期希望を委託工場へ連絡して生産の段取りします。また毎日生産状況を日本へ連絡しています。

生産管理では 日本からの生機オーダーを元に、委託先工場へ発注したり、生産に必要となる糸を外部の糸工場へ発注するなどして、生機を生産し、加工場へ出荷します。納期が遅れないように、日本からの納期希望を委託工場へ連絡して生産の段取りします。また毎日生産状況を日本へ連絡しています。

また生機価格が合わない場合は、糸の価格、生機価格をオーダーが取れるように委託先工場と折衝します。

品質管理は問題発生時に現場で現物を見て、現状を確認し、生機C反を減らす為に、委託先工場の担当者と、一緒に改善します。委託先工場は元々は綿専門の工場ですが、東陽織物の生地の多くはポリエステルフィラメント糸を使用しています。最初は委託先工場でのフィラメントでの生産は、難しかったけど、東陽達からやり方を指導し、生産できるようになりました。

品質管理は問題発生時に現場で現物を見て、現状を確認し、生機C反を減らす為に、委託先工場の担当者と、一緒に改善します。委託先工場は元々は綿専門の工場ですが、東陽織物の生地の多くはポリエステルフィラメント糸を使用しています。最初は委託先工場でのフィラメントでの生産は、難しかったけど、東陽達からやり方を指導し、生産できるようになりました。